Hallo ich bin Ferdinand,

als Maschinenbauingenieur mit langjähriger Berufserfahrung freue ich mich darauf Sie bei der Entwicklung Ihrer Produkte zu unterstützen.

Was ich biete:

- Erarbeitung von Anforderungskatalogen - Requirement Engineering

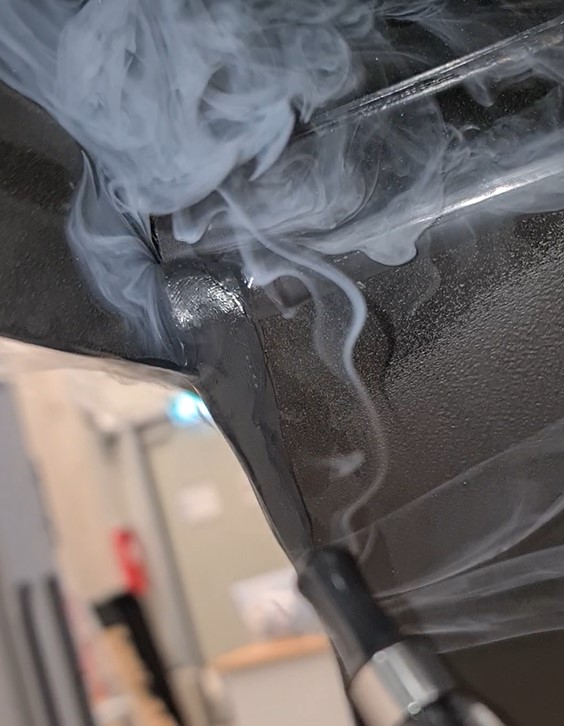

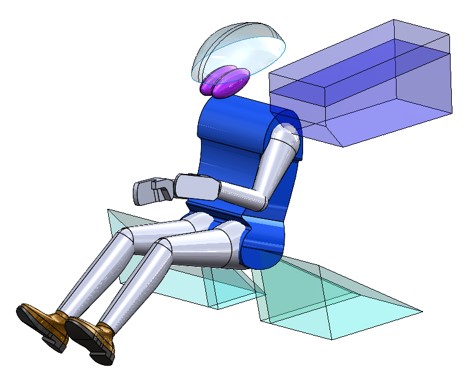

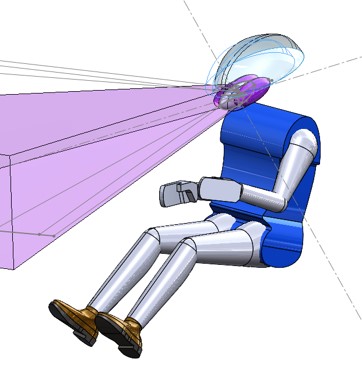

- Entwicklung von Testverfahren und Prüfvorrichtungen - Test Engineering

- Test- und Prototypenplanung - Prototype Planning

- Unterstützung beim Projektmanagement und Aufbau von Entwicklungsstrukturen und Produktionssystemen (unter Berücksichtigung von Lean-, ISO26262-, 6Sigma- Prinzipien)

Warum ich:

- Diplom Ingenieur mit langjähriger Berufserfahrung

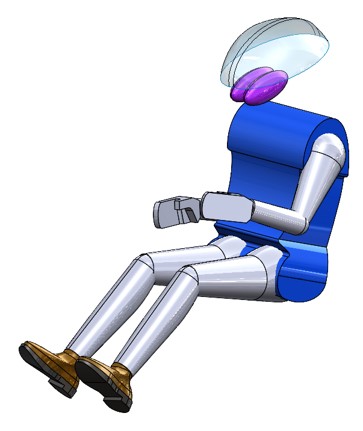

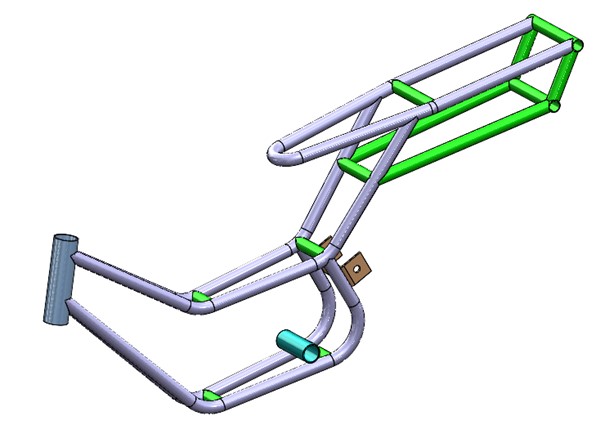

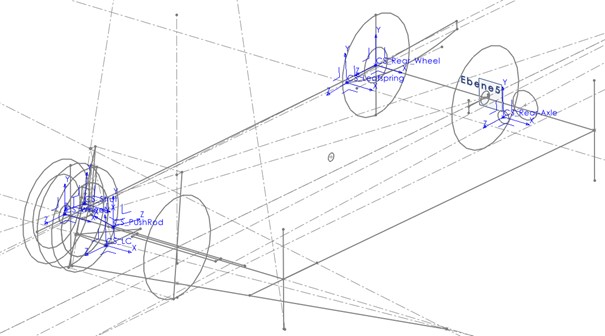

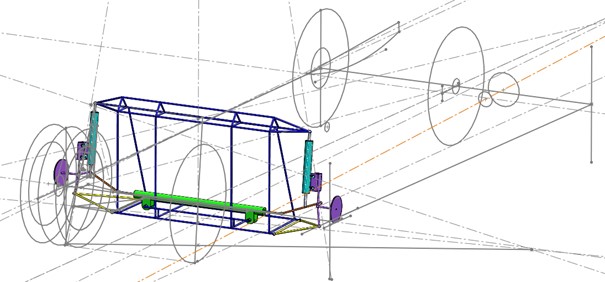

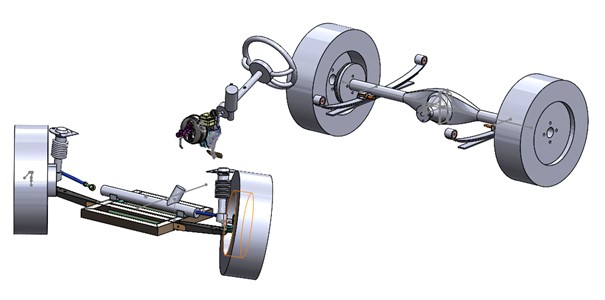

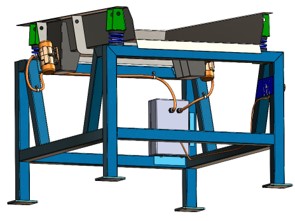

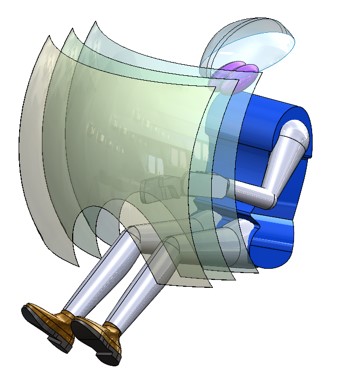

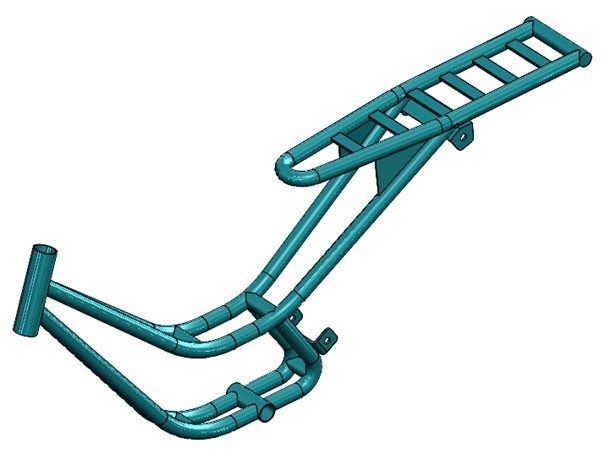

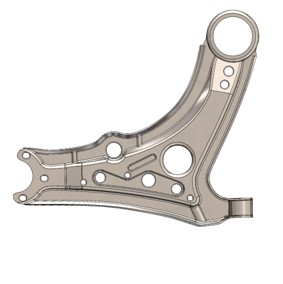

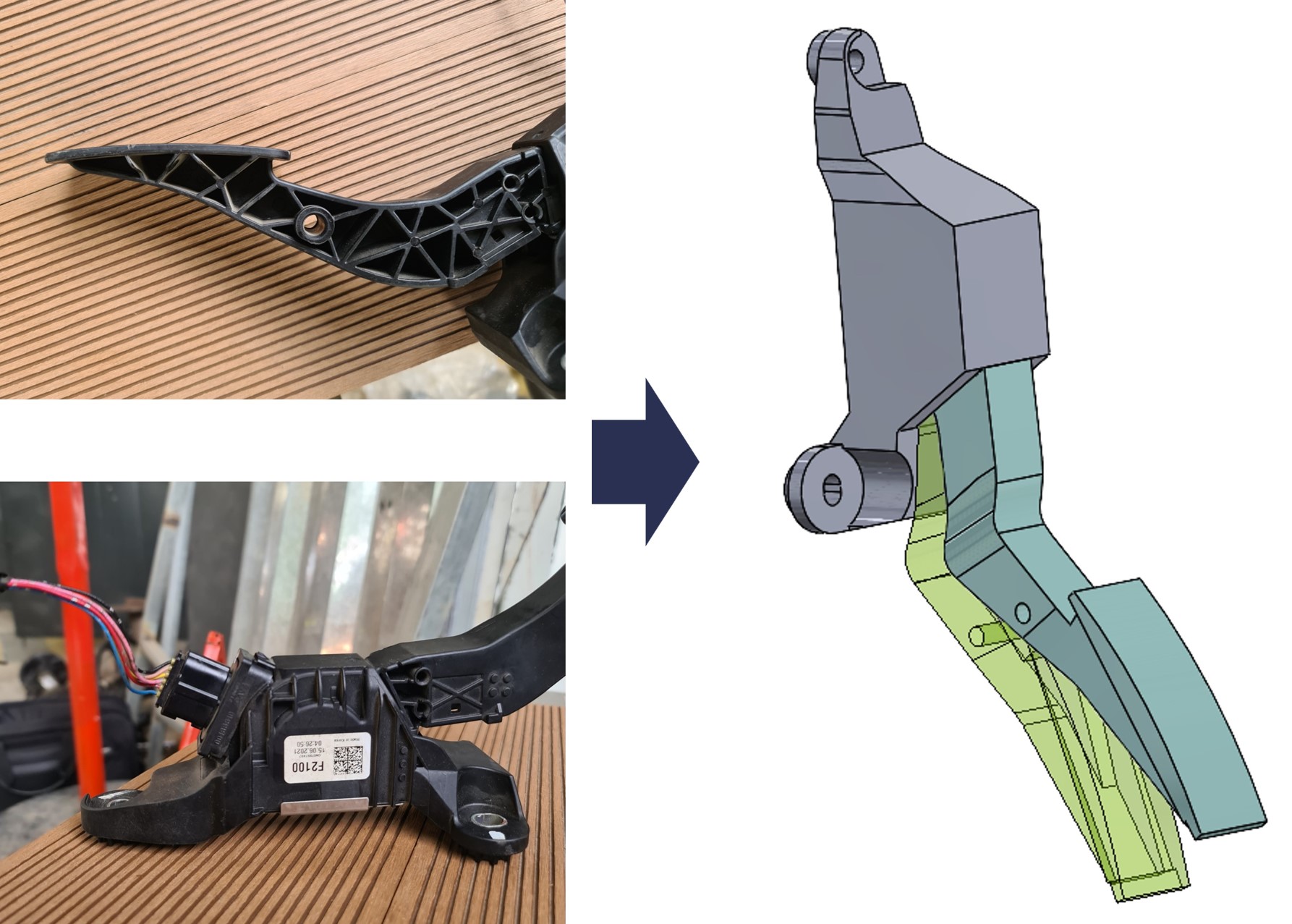

- Zertifizierter Solidworks Experte (CSWE), eigene Solidworks Premium Lizenz mit Wartungsvertrag

- Weltweit für Sie unterwegs

- begeistert für Sie Neues zu schaffen

Erfahrungen:

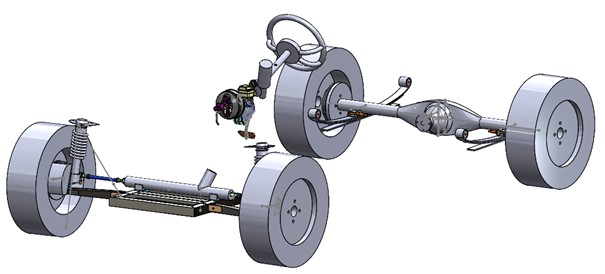

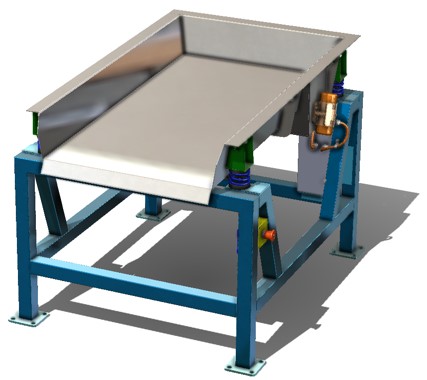

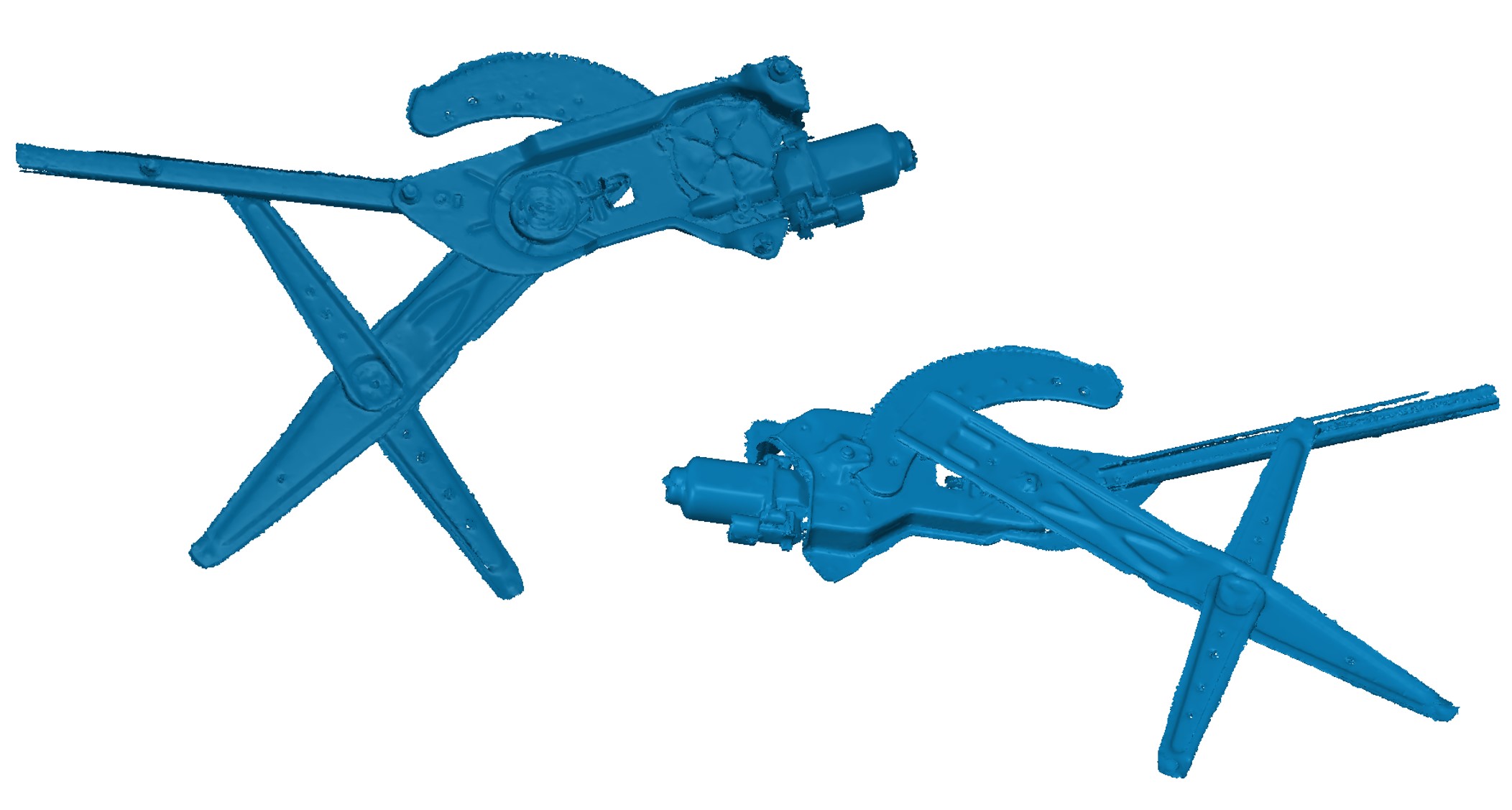

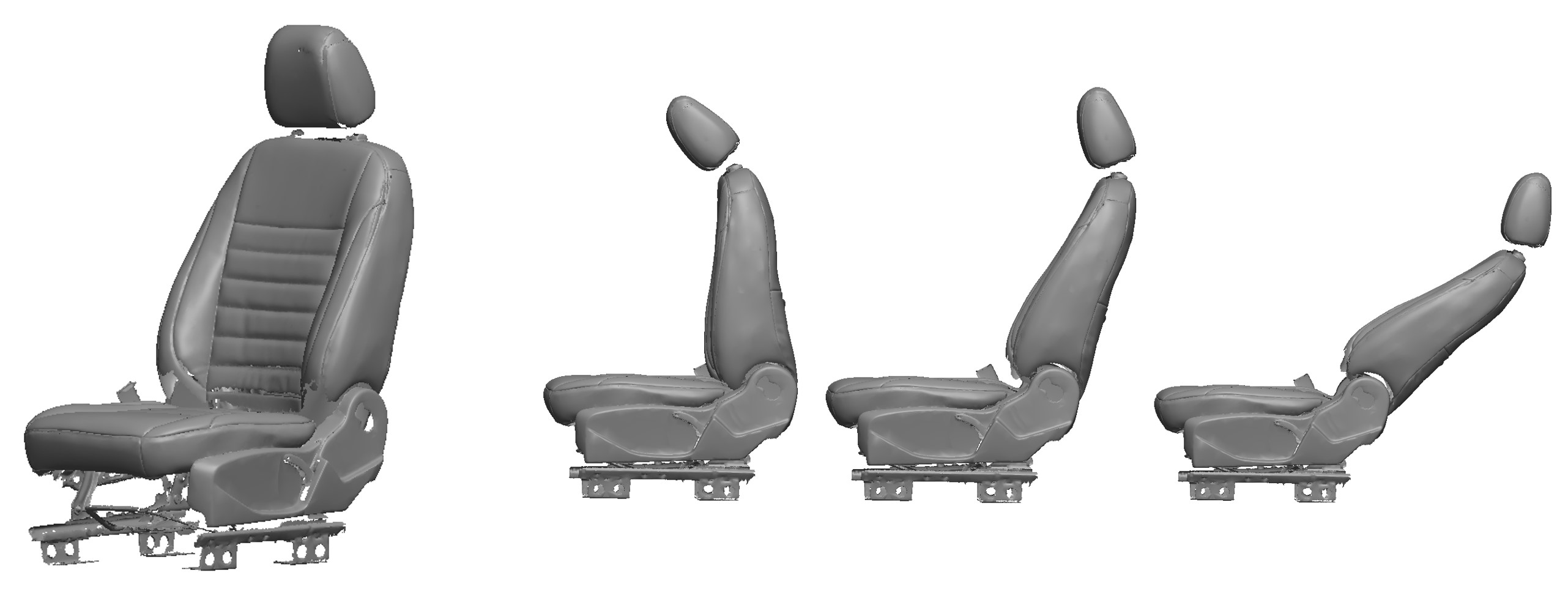

Mein bisheriger Hauptfokus war das Systemengineering, vom Anforderungsmanagement, bis zu Absicherung von komplexen Baugruppen und Systemen. Während meiner bisherigen Tätigkeit habe ich sowohl globale OEMs als auch Startups dabei unterstützt, durch eine effiziente Product Validation , Risiken zu minimieren und hochwertige PRodukte auf den Markt zu bringen. (Deutschland, Belgien, USA, Ghana)

Meine Hauptfokus liegt dabei im Maschinenbau, in den Bereichen Grainprocessing und Feedingequipment, sowie in der Automobilindustrie in den Bereichen Gesamfahrzeug, Karosserie und Fahrwerkentwicklung.